Загрузочные бункеры

Свойства конструкции

Основным требованием к загрузочным бункерам, обслуживающим экструдеры, является обеспечение свободного и равномерного протекания гранулированного или порошкообразного материала для дальнейшего бесперебойного питания перерабатывающего оборудования. Такие бункеры, как правило, обладают водяным охлаждением, что объясняется необходимостью поддержания достаточно низкой температуры на стенках устройства. В противном случае к ним будут прилипать частицы пластмассы, которые при критическом накоплении срываются в загрузочное отверстие, создавая импульсные нагрузки на экструдер, что приводит к нестабильной работе всей линии.

Для повышения пропускной способности необходимо подобрать оптимальную форму загрузочного отверстия. Опытным путем было установлено, что для улучшения питания в случае применения трудносыпучих материалов предпочтительнее всего использовать питающее отверстие удлиненной формы. Помимо этого подачу материала можно оптимизировать путем его смещения относительно вершины, в направлении движения витка шнека. За счет этого увеличивается нагнетательное действие витка внутри материального цилиндра экструдера относительно подаваемого материала. При этом длина отверстия составляет приблизительно 1,5 диаметра материального цилиндра, а ширина — около 0,7 диаметра.

Для повышения пропускной способности необходимо подобрать оптимальную форму загрузочного отверстия. Опытным путем было установлено, что для улучшения питания в случае применения трудносыпучих материалов предпочтительнее всего использовать питающее отверстие удлиненной формы. Помимо этого подачу материала можно оптимизировать путем его смещения относительно вершины, в направлении движения витка шнека. За счет этого увеличивается нагнетательное действие витка внутри материального цилиндра экструдера относительно подаваемого материала. При этом длина отверстия составляет приблизительно 1,5 диаметра материального цилиндра, а ширина — около 0,7 диаметра.

Загрузочные бункеры изготавливаются из листового металлического или алюминиевого проката, который способен надежно выдерживать агрессивную среду эксплуатации. Толщина металла должна составлять не менее 3 мм. При этом чем больше объем загрузочного бункера, тем толще должны быть его стенки. Определить давление на них и подобрать оптимальную толщину и объем устройства можно исходя из плотности используемого сырья. Оптимальная конфигурация загрузочного бункера для экструзионной линии определяется целым рядом технико-экономических параметров. При этом очень важно провести тщательный анализ решаемой задачи и найти баланс между стоимостью и качеством оборудования. В противном случае неизбежны увеличение затрат и ухудшение показателей производства.

Все сварные швы должны быть герметичными и сделаны стык в стык. Любая трещина в сварном шве будет ослаблять всю конструкцию загрузочного бункера и приводить к постепенному его разрушению. При визуальном осмотре бункера для порошкообразного материала трещину можно обнаружить по струйке порошка, оседающей на корпусе перерабатывающего оборудования. Если вовремя не заварить такую трещину, то она может не только вызвать экономические проблемы, связанные с потерями сырьевого материала, но и оказать косвенное негативное влияние на эксплуатацию электрических и трущихся механических частей экструдера, что в свою очередь приводит к увеличению затрат на ремонт. Чтобы упростить визуальный осмотр, внешняя сторона загрузочного бункера может быть окрашена в более темный цвет (обычно красный или синий), на фоне которого будет видно, откуда сыплется порошкообразный материал. Также окраска внешней стороны загрузочного бункера служит как дополнительная защита, что увеличивает жизненный цикл оборудования.

Проблема сводообразования

На сегодняшний день наибольшее распространение получила цилиндрическая конструкция загрузочного бункера с коническим переходом. Она обеспечивает оптимальное, свободное и равномерное протекание материала в загрузочное отверстие экструдера (стакан). Особенно важен правильный подбор конструкции при работе с трудносыпучими материалами, такими как ПВХ с высоким содержанием карбоната кальция, используемый для экструзии погонажных изделий (подоконники, стеновые панели). Во время движения подобного сырья внутри бункера необходимо уделять особое внимание недопущению застоев.

Перемещение материала внутри загрузочного бункера может также осложняться из-за его неоднородности. Если сырье состоит из частиц различных размеров, мелкие частицы могут отделяться от более крупных, провоцируя неравномерное поступление материала. Данный процесс негативно влияет на работу экструдера, прежде всего на его производительность.

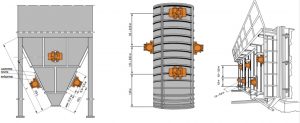

Для материалов, склонных к сводообразованию, лучше всего подойдут бункеры с конусным сечением. В этом случае оптимально использовать бункер полностью конусной конструкции без верхней цилиндрической части, так как в зоне перехода может накапливаться материал, что приводит к сводообразованию. Обрушение свода обуславливает неравномерное течение материала и появление нежелательных нагрузок на перерабатывающем оборудовании.

Угол наклона конуса в конструкции бункера подбирается в зависимости от проблем с прохождением материала и обычно варьируется в районе 30-45°, что исключает появление зон застаивания материала. Чтобы минимизировать сводообразование, также желательно иметь минимальную шероховатость на внутренней поверхности загрузочного бункера. Чем меньше фракция материала, тем выше требования к внутренней поверхности.

Помимо этого конусная часть загрузочного бункера должна обеспечивать постепенное сжатие материала, в противном случае может наблюдаться неравномерность его поступления в перерабатывающую установку. Если сжатие материала происходит чересчур быстро, его прохождение может полностью остановиться. Такая ситуация может произойти, если используемое сырье обладает повышенной способностью к образованию достаточно прочного свода, способного удержать материал, находящийся выше, что может привести к полной остановке подачи. Для устранения этой проблемы бункерные загрузчики могут быть оснащены вращающимися скребками, вибраторами, антифрикционными покрытиями внутренней поверхности и другими решениями.

Дополнительные устройства

Для материалов с плохой сыпучестью (например, порошков, отходов производства пленок и нитей) в бункере могут предусматриваться устройства, обеспечивающие их предварительное уплотнение. Задача таких модулей заключается в подаче материала в экструдер под давлением и обеспечении стабильности этого давления. Применяются также бункеры с вакуумированием, которое служит для удаления летучих веществ из перерабатываемого сырья; загрузочные устройства, в которых материал подогревается горячим воздухом, и бункеры с многоэтажными дозирующими шайбами.

Обычно в нижней части бункерного загрузчика над отверстием материального цилиндра устанавливается шиберная заслонка для ручного регулирования потока прохождения материала. В основном она используется для прекращения подачи сырья в цилиндр без опорожнения загрузочного бункера.

Для удаления материала из загрузочного бункера в самой нижней части приваривается патрубок нижнего затвора с заглушкой. Он в основном используется для полного опорожнения при переходе с одного материала на другой, аварийном сбросе, возникновении внештатной ситуации или консервации экструзионной линии на длительный срок.

Иногда для обеспечения поддержания постоянного уровня материала над загрузочным отверстием приваривается наклонная пластина, принимающая на себя всю тяжесть материала, который как бы стекает по ней, как по лотку, к стенкам бункера, а уже оттуда попадает в загрузочное отверстие.

Загрузочные бункеры также могут оснащаться смотровым окном, расположенным вдоль конуса, что позволяет визуально контролировать расход и прохождение материала по всему столбу.

Основное преимущество установки дополнительных устройств — это обеспечение стабильного прохождения материала, что способствует получению продукции с заданными характеристиками. Главный недостаток заключается в повышении трудозатрат по обслуживанию и поддержанию их в рабочем состоянии, что в свою очередь требует от сотрудников производства (операторов экструдера, электриков КИПиА, слесарей, технологов, инженеров, снабженцев) более высокой квалификации, чем при обслуживании загрузочного бункера простой конфигурации. Во избежание денежно-временных потерь усложнение конструкции этих устройств необходимо осуществлять только после проведения предварительного технико-экономического расчета с учетом наличия требуемой квалификации персонала производства.

Разгрузка бункера

Рекомендуемые вибраторы

Для разгрузки бункеров рекомендуется использовать вибраторы с частотой 3000 об./мин (ИВ-01-50, ИВ-05-50, ИВ-11-50, ИВ-20-50, ИВ-40-50, ИВ‑60‑50). При этом вынуждающая сила должна составлять около 1/5 от массы материала в конусном сечении бункера.

Пример: вибратор, создающий усилие 5–11 кН (ИВ-11-50), пригоден для бункера с конусным сечением, вмещающего 3–5 тонн материала.

Расположение вибраторов

Расположение вибраторов

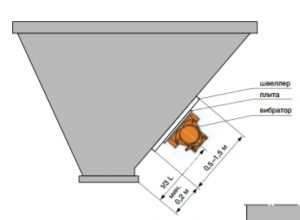

В зависимости от размера бункера требуется один или несколько вибраторов. Если используется один вибратор, то его необходимо прикрепить к той стенке, которая составляет с горизонтальной плоскостью наименьший угол. При этом высота крепления вибратора должна составлять 1/3 полной длины конической части бункера. Рекомендуется укрепить вибратор горизонтально на элементе жесткости длиной 500–1500 мм (швеллере). Расстояние между концами швеллера и стенками бункера или элементами жесткости бункера должно быть не менее 200 мм. Когда на одном бункере устанавливаются несколько вибраторов, минимальное расстояние между ними по вертикали должно составлять 100 мм.

Виброобработка бетонных изделий

Рекомендуемые вибраторы

Для вибростолов, эстакад, балочных форм, кассетных установок и большинства других форм рекомендуются вибраторы, работающие на частоте 3000 об./мин и выше (ИВ-01-50, ИВ-05-50, ИВ-11-50, ИВ-20-50, ИВ-40-50, ИВ‑60-50).

При этом вынуждающая сила рассчитывается по формуле

Fc = K ( M + 0,2 B ),

где Fc – вынуждающая сила, Н;

M – масса формы, кг;

В – масса бетонной смеси, кг;

К – коэффициент.

Значения коэффициента К:

K ~ 5 – для вертикальных форм (балки, стеновые панели);

K ~ 5–10 – для горизонтальных форм;

K ~ 15 – для вертикально отливаемых труб.

Расположение вибраторов

Горизонтальные формы

Вибраторы крепятся на ребрах жесткости и равномерно распределяются вдоль всей длины формы.

- Если ширина формы меньше 2,5 м, вибраторы крепятся посередине.

- Если ширина формы превышает 2,5 м, вибраторы крепятся в два ряда.

При креплении в два ряда расстояние между рядом вибраторов и кромкой формы должно составлять 1/4 ширины.

Вертикальные формы

Вибраторы крепятся к ребрам жесткости в шахматном порядке. Минимальное расстояние между двумя вибраторами составляет 1,5 м. Если высота формы превышает 2,5 м, то вибраторы следует крепить в два ряда, если же она превышает 4 м – то в три ряда.

Loading Hoppers for Extrusion Lines

Ivan Atmorkov

The optimal configuration of a loading hopper for an extrusion line is defined by a range of technical and economical parameters. It is very important here to perform a thorough analysis of the application and to find an optimal balance between the price and the quality of the equipment. The article by the Plastiks Magazine’s expert covers various features of the equipment type.

www.plastweb.ru